Villamayor, María TORAÑO

A mano y de uno en uno. Así se envolvían los Chupa Chups en los años sesenta del siglo pasado. De uno en uno se ponía también el palo en cada caramelo y a mano se daba vuelta a la masa para que adquiriese la textura idónea, unos procesos que en la actualidad están absolutamente mecanizados. La maquinaria actual puede producir hasta 2.000 unidades al minuto.

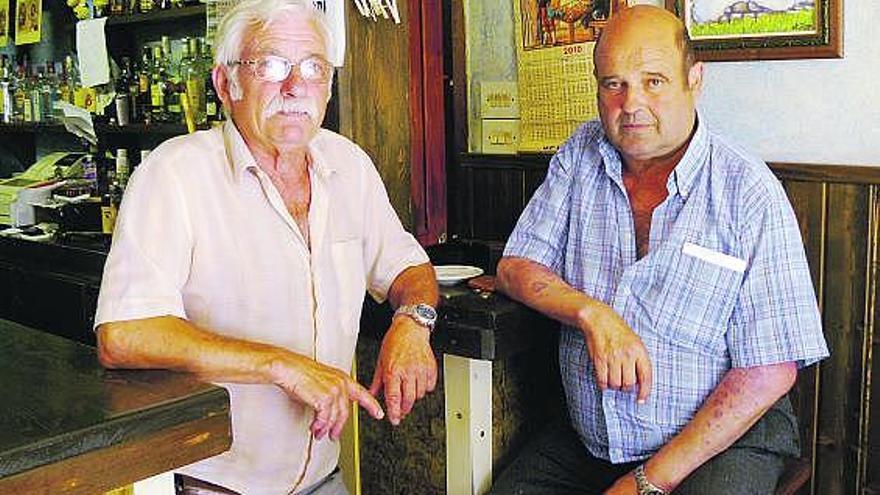

Ramón Camblor y Antonio Blanco entraron con dos años de diferencia a trabajar en la fábrica de Villamayor, el primero en 1959, con 16 años, y el segundo en 1961, con apenas 13. Les tocaron los años de transición de la factoría Granja Asturias, propiedad desde 1957 del catalán Enric Bernat Fontlladosa. En aquella época los sacos de 60 a 100 kilogramos de azúcar se cargaban «a pulso», recordó Blanco, y se volcaban íntegros en las perolas para su cocción. Hoy en día el azúcar llega en cubas que se descargan en unos silos con capacidad para unas 80 toneladas, según explicó un trabajador que lleva dos décadas en la factoría y que prefirió no dar su nombre.

El azúcar de los sacos cargados a hombros se mezclaba con el agua y se iba revolviendo sin parar hasta que empezaba a cuajar, lo que solía tardar «unos 20 o 30 minutos», aseguró Camblor. El encargado de revolver la mezcla estaba de pie con una gran pala de madera al lado de las perolas, aguantando el calor y las salpicaduras del azúcar incandescente, que generaba continuas quemaduras. Las medidas de seguridad y de protección han evolucionado indudablemente. Ahora se marca en un ordenador la fórmula del caramelo que se va a producir en el día, y la mezcla entra ya con las cantidades exactas a los depósitos en los que se agita, adquiere temperatura y se va homogeneizando la masa.

En los años sesenta, la masa con la consistencia idónea pasaba a unos embudos que le daban la forma de una especie de chorizo alargado, un paso que en la actualidad también se mantiene antes de pasar a dar forma redondeada al caramelo. Blanco y Camblor explicaron que en su época se usaba la «bastoneadora». Consistía en dos ruedas que encajaban con moldes semicirculares a cada lado que darían la forma de bola al Chupa Chups. «Ahí se metían uno por uno y a mano los palos en cada caramelo», aseguraron. La máquina moderna se conoce como «troqueladora», es la encargada de inyectar los palillos y tiene capacidad para producir hasta 2.000 unidades al minuto si se encuentra trabajando al máximo de rendimiento. Cuando los palos eran aún de madera también se producían en el concejo, concretamente en Valledal. «Los bajaban a secar a los hornos de la panadería y después nos los llevaban para la fábrica», concretó Blanco. Después llegó el plástico, la variedad de colores y hasta los códigos de barras en etiquetas adosadas al palo que exige la comercialización en mercados como el japonés.

Cuando Blanco y Camblor entraron en la factoría ya había mujeres en la plantilla, pero se limitaban a las labores de oficina o a envolver los caramelos. «En producción sólo estábamos hombres», matizó Blanco, quien recuerda la sensación de adormecimiento que se quedaba en los dedos tras horas de envolver Chupa Chups. Los obreros de ahora deben controlar seis máquinas que pueden envolver hasta 405 bolas de dulce al minuto cada una. El embolsado se hacía también a mano, en paquetes de 100 unidades. Con los años, la fábrica ha lanzado todo tipo de envases, desde lecheras y tubos con forma de cohete hasta «megalatas» con capacidad para 1.000 unidades.